Процесс перевода системы

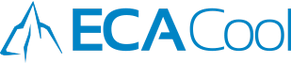

При осуществлении перевода системы в целях обеспечения безопасности рабочей зоны и сохранности оборудования необходимо соблюдение правильного порядка действий. Процесс перевода представлен в виде блок-схемы на рисунке 2.

Рисунок 2. Блок-схема последовательности действий при переводе системы на использование углеводородного хладагента

Рисунок 2. Блок-схема последовательности действий при переводе системы на использование углеводородного хладагента

Ниже описаны этапы оценки и перевода системы на УВ хладагент, представленные на рисунке 2.

Вычисление необходимого объема углеводородного хладагента

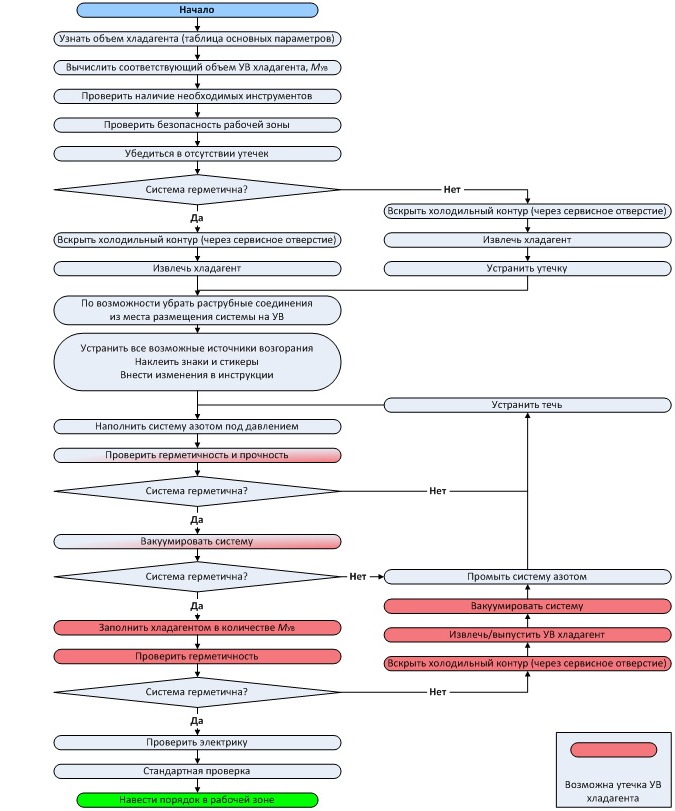

Необходимый объем углеводородного хладагента вычисляется исходя из объема используемого хладагента. Для этого по табличке технических данных и/или путем измерения объема «старого» хладагента в процессе извлечения определяют тип и объем используемого хладагента. При помощи диаграммы на рисунке 3 вычисляется требуемый объем углеводородного хладагента.

Рисунок 3. Вычисление требуемого объема углеводородного хладагента

Рисунок 3. Вычисление требуемого объема углеводородного хладагента

Проверка допустимости вычисленного объема хладагента

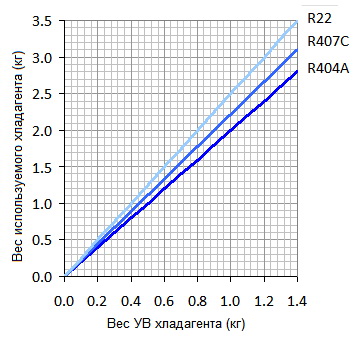

Необходимо убедиться, что объем помещения позволяет безопасно использовать углеводородный хладагент в вычисленном объеме. Для этого нужно вычислить площадь помещения, в котором будет установлен внутренний блок системы, и сопоставить ее с вычисленным объемом УВ (см. рисунок 4). Более подробно об этом написано в разделе 5.3 «Ограничения по объему хладагента» «Руководства по безопасному использованию углеводородных хладагентов» компании GIZ-Proklima.

Рисунок 4. Минимальная площадь помещения в зависимости от объема хладагента при использовании кондиционирования для создания комфортных условий для человека (слева) и в других целях (справа)

Рисунок 4. Минимальная площадь помещения в зависимости от объема хладагента при использовании кондиционирования для создания комфортных условий для человека (слева) и в других целях (справа)

Проверка наличия необходимых инструментов

Перед началом работы необходимо убедиться в наличии всех необходимых инструментов, запасных частей, оборудования и аппаратуры. В частности, сюда входит следующее:

- ручной инструмент для работы с компонентами холодильного контура и электрической частью;

- установка сбора хладагента, пригодная для работы с горючими хладагентами;

- двухвентильный цилиндр для сбора хладагента ГХФУ;

- двухвентильный цилиндр для сбора УВ хладагента (если необходимо извлечь УВ хладагент);

- двухвентильный цилиндр для сбора смазки;

- шланг выпуска хладагента;

- компаратор или таблица сличения давления и температуры углеводородного хладагента

- вакуумный насос;

- электронный вакуумметр;

- электронные весы для хладагента (с точностью ±3 % от полной шкалы);

- ручной детектор углеводорода;

- комплект малых баллонов для азота;

- комплект для пайки (кислород/пропан, кислород/ацетилен);

- стикеры «Горючий газ» (желтый треугольник);

- предупреждающие знаки «Горючий хладагент»;

- предупреждающие знаки «Рабочая зона»;

- защитные очки и перчатки;

- огнетушитель.

В список включено оборудование для работы как с хладагентами, содержащими ГХФУ, так и с УВ хладагентами.

Проверка безопасности рабочей зоны и системы

Необходимо убедиться в безопасности рабочей зоны и системы, а именно обеспечить соблюдение перечисленных ниже требований.

- Обслуживающий и рабочий персонал, а также другие работники, находящиеся в рабочей зоне, должны быть оповещены о работе с горючими хладагентами.

- Пространство вокруг рабочего места должно быть огорожено.

- Следует избегать работы в замкнутом пространстве.

- Запрещается хранить горючие материалы в рабочей зоне.

- В радиусе двух метров вокруг рабочего места не должно быть источников возгорания.

- Противопожарный инвентарь (углекислотный или порошковый) должен находиться в шаговой доступности.

- Устройство вентиляции рабочего места должно предусматривать ликвидацию опасности в случае утечки хладагента.

- Для предупреждения рабочих об опасной концентрации углеводорода рабочее место должно быть оборудовано функционирующими детекторами УВ.

- В обязательном порядке на рабочей площадке размещают предупреждающие таблички, в частности, «Горючий газ», «Открытый огонь запрещен» и «Не входить».

- Обязательно наличие необходимых инструментов и оборудования.

- Оборудование должно быть по возможности изолировано от источников электроэнергии.

Рисунок 5. Зона вокруг рабочего места, где не должно быть возможных источников воспламенения (ИВ)

Рисунок 5. Зона вокруг рабочего места, где не должно быть возможных источников воспламенения (ИВ)

Первоначальная проверка герметичности

Перед извлечением хладагента необходимо проверить герметичность системы. Поиск утечек на стороне высокого давления производится во время работы системы и на стороне низкого давления, когда система выключена. Для поиска утечек в зависимости от ситуации используются детектор газа и мыльная вода. Обнаруженные утечки должны быть устранены до перевода системы.

Вскрытие холодильного контура

Шланг выпуска хладагента присоединяется к сервисному клапану системы. Запрещается вскрытие системы путем разрезания, разламывания или распайки трубопровода, содержащего горючий хладагент или любой другой газ под давлением.

Если необходимо вскрыть систему, например, для замены одной из ее частей или пайки, необходимо извлечь весь хладагент и промыть систему азотом.

Рисунок 6. Пример определения качества содержащегося в оборудовании хладагента ГХФУ R-22

Рисунок 6. Пример определения качества содержащегося в оборудовании хладагента ГХФУ R-22

Извлечение хладагента

Необходимо извлечь из системы весь оставшийся хладагент, особенно если это ХФУ, ГХФУ или ГФУ, утечка которых может нанести вред окружающей среде. Кроме того, утечка негорючих хладагентов представляет угрозу безопасности. Таким образом, для извлечения хладагента необходимо использовать специальное устройство, а для его хранения — специальный цилиндр. Решение о дальнейшем рециклировании или уничтожении хладагента принимается на основании его типа и качества. Для этого используются данные таблиц основных параметров оборудования, метод сравнения температуры и давления или идентификатор качества хладагента. Особое внимание следует уделить предотвращению смешивания хладагентов и переполнения цилиндра. Кроме того, на цилиндр с извлеченным хладагентом наносится соответствующая маркировка.

Для извлечения УВ хладагента необходимо использовать аппарат для работы с горючими хладагентами.

Ремонт системы

В некоторых случаях системе бывает необходим ремонт. Все ремонтные работы должны быть окончены до заполнения системы углеводородным хладагентом. После их завершения система заполняется сжатым азотом для проверки на герметичность.

На этой стадии целесообразно выполнить мелкий ремонт, например, заменить масло, фильтры-осушители, поврежденные части, выполнить внутреннюю очистку контуров и т. д.

Изменения в конструкции

При внесении изменений в конструкцию бытового кондиционера очень важно убедиться в соблюдении требований безопасности. Необходимо предпринять все меры обеспечения безопасности в зависимости от типа системы, ее местоположения, нагрузки и объема углеводородного хладагента. В противном случае могут возникнуть условия для возникновения угрозы возгорания. В таком случае под мерами обеспечения безопасности, как правило, подразумевают:

- изъятие из рабочей зоны всех механических соединений и минимизацию возможности утечки,

- устранение всех возможный источников возгорания,

- при возможности установку системы обнаружения аварийной ситуации, вентиляции и сигнализации,

- нанесение соответствующей маркировки и внесение изменений в инструкции.

Еще раз следует подчеркнуть, что возможным источникам возгорания необходимо уделить особое внимание. С этой целью должны быть выполнены следующие действия:

- проверка системы и сопутствующего оборудования, включая все электрические детали,

- выявление деталей, которые могут стать возможными источниками возгорания,

- определение способа предотвращения возможности возгорания в каждом конкретном случае, например:

- замена герметичными деталями,

- использование полупроводниковых деталей,

- помещение в полностью герметичный корпус,

- вынос устройства за пределы блока во избежание контакта с хладагентом в случае его утечки,

- проверка безопасности клемм и соединений проводки и их надлежащая изоляция для предотвращения короткого замыкания,

- выполнение соответствующих изменений.

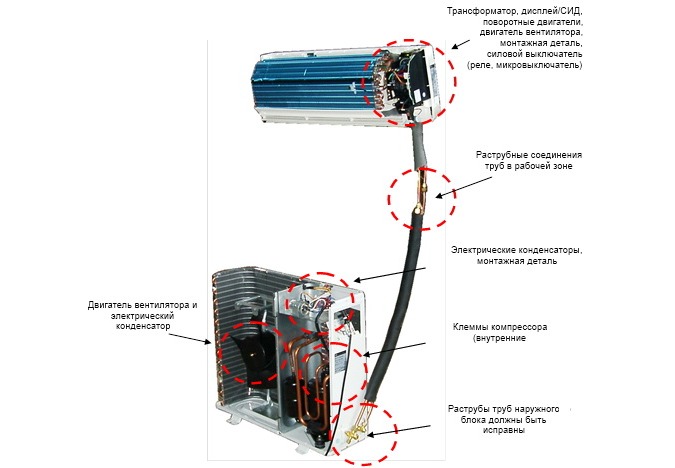

Примеры мест, на которые стоит обратить внимание, приведены на Рисунке 7.

Рисунок 7. Возможные источники возгорания и детали конструкции, для которых не исключена необходимость изменений

Рисунок 7. Возможные источники возгорания и детали конструкции, для которых не исключена необходимость изменений

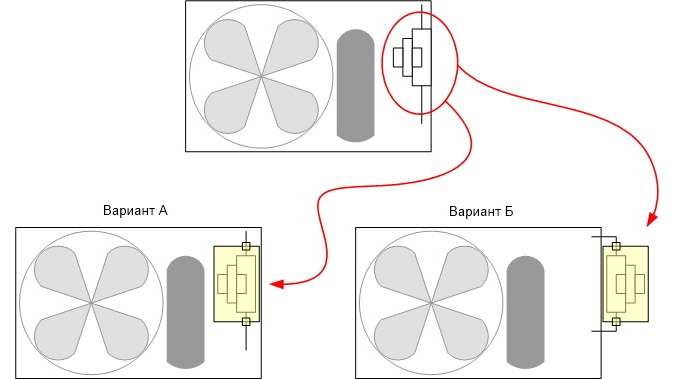

Пример вариантов изменения конструкции для устранения возможных источников возгорания приведен на Рисунке 8.

Рисунок 8. Пример предотвращения возможного возгорания электрического контактора.

Рисунок 8. Пример предотвращения возможного возгорания электрического контактора. Вариант А: контактор остается на своем месте и заключается в герметичный корпус.

Вариант Б: контактор выносится за пределы агрегата и устанавливается в отдельный корпус.

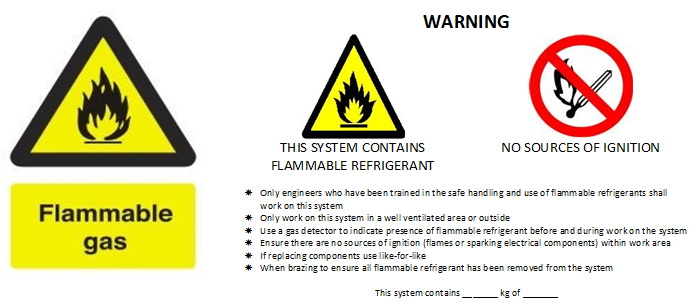

Еще раз следует подчеркнуть необходимость обязательной маркировки всего оборудования, содержащего УВ хладагент. Стикеры «Горючий газ» наклеиваются на корпус оборудования возле выводов, точек доступа в холодильный контур и на внешний трубопровод (Рисунок 9). Дополнительно на съемной панели размещается содержательный предупреждающий знак для уведомления технического персонала.

Рисунок 9. Предупреждающий стикер (слева) и предупреждающий знак (справа) для съемной панели

Рисунок 9. Предупреждающий стикер (слева) и предупреждающий знак (справа) для съемной панели

Герметизация системы

После завершения работ холодильный корпус системы герметизируется в соответствии с рекомендациями одним из перечисленных ниже способов:

- использование спрессованных соединителей (например, локрингов),

- запаивание сервисного отверстия трубопровода с использованием обжимных щипцов,

- закрытие сервисных клапанов.

ПРИМЕЧАНИЕ. По возможности следует избегать использования клапанов Шредера или отводных клапанов. При недостаточной герметизации клапан Шредера может протекать, а его колпачок легко снять. Отводные клапаны пригодны только для временного использования (например, на время извлечения хладагента), поэтому их нельзя оставлять на контуре хладагента после завершения операции.

Проверка целости системы

После вскрытия холодильного контура необходимо испытания на герметичность и прочность.

Это может быть сделано одновременно путем нагнетания в систему осушенного азота без примеси кислорода под давлением, на 10 % превышающим максимальное рабочее давление системы, и последующего покрытия соединений и компонентов системы мыльной водой или другой подходящей жидкостью с проверкой на отсутствие утечки газа.

При обнаружении утечки необходимо предпринять соответствующие меры по ее устранению.

Вакуумизация системы

Следующим этапом является вакуумизация системы.

Для этого используют вакуумный насос и электронные мановакууметры. Система должны выдерживать остаточное давление 200 микрон без изменения давления в течение как минимум 15 минут.

Заполнение системы хладагентом1

После успешной проверки на герметичность система заполняется хладагентом в объеме, вычисленном как указано ранее. При заполнении системы хладагентом используются электронные весы с точностью не менее 3 % от полной шкалы. Запрещается руководствоваться только данными о давлении и температуре.

Ниже описан порядок действий при заполнении.

- Убедитесь в отсутствии возможных источников возгорания поблизости.

- Для предотвращения случайной утечки газа установите детектор углеводорода на уровне пола.

- Соедините шлангами систему, манометры коллектора и цилиндр с хладагентом, после чего проверьте надежность соединений.

- Перед началом заполнения проверьте, заземлена ли система.

- Внимательно следите за тем, чтобы система не переполнилась.

- После заполнения осторожно отсоедините шланги, чтобы свести к минимуму объем попавшего в воздух хладагента.

Занесите количество хладагента, загруженного в систему, в рабочий журнал и укажите его в паспорте установки.

Учитывая, что плотность УВ ниже, чем у других хладагентов, требуемый объем хладагента составит 40-50 % от объема ГФУ или ГХФУ для той же системы. При заполнении системы следует помнить, что смеси углеводородных хладагентов загружаются в систему в жидком состоянии.

Итоговая проверка герметичности

После заполнения системы хладагентом следует проверить ее герметичность, для чего используются следующие методы и средства:

- детекторы углеводорода для проверки на отсутствие утечек в каждом стыке, соединении и части;

- мыльная вода или другая жидкость, которой покрывают все стыки, соединения и детали для проверки на отсутствие утечек.

Поиск утечек на стороне высокого давления производится во время работы системы и на стороне низкого давления, когда система выключена.

При обнаружении утечки необходимо предпринять соответствующие меры по ее устранению.

В силу того, что мест утечки может быть несколько, следует несколько раз проверить герметичность системы, в том числе там, где утечки были устранены.

Заключительные проверки

После заполнения системы хладагентом и проверки ее герметичности проводится заключительная проверка безопасности и эксплуатационной надежности, куда входит следующее:

- повторная проверка электрических деталей на отсутствие возможных источников возгорания;

- запуск системы и ее работа в течении приблизительно 15-30 минут;

- проверка рабочего давления, температуры и силы тока;

- возвращение на место уплотнительных крышек.

1 Примечание о чистоте хладагента. Во всех бытовых кондиционерах следует использовать продукт, имеющий качество очистки хладагента, а не просто УВ. В УВ со степенью очистки для использования в промышленности (например, в сжиженном нефтяном газе или СНГ) содержатся значительные примеси серы, воды и других веществ, которые могут привести к старению масла, сокращению срока службы компрессора и аннулированию гарантии. Доля этих примесей в промышленном СНГ непостоянна, вследствие чего термодинамические свойства СНГ, содержащегося в разных баллонах, могут существенно отличаться. В отличие от СНГ со степенью очистки для промышленного использования углеводородные хладагенты не одорируются.