Пример перевода сплит-системы на использование углеводородного хладагента

Ниже описан процесс перевода сплит-системы с R-22 на R-290.

Определение неисправностей кондиционера | Нормально функционирующие бытовые кондиционеры, как правило, не нуждаются в переводе на использование других хладагентов. Здесь применяется правило «Работает хорошо? Ничего не трогай!». Также не рекомендуется переводить системы с серьезными неисправностями, например, коррозией теплообменника, или устаревшие системы.  При условии соблюдения требований безопасности переводу на УВ хладагенты подлежат нормально функционирующие (бытовые) системы, требующие ремонта или технических работ с вскрытием холодильного контура (например, при повреждении компрессора или наличии. утечек) |

| Пример: Пользователь обратился в сервисный центр по поводу низкой холодопроизводительности кондиционера. Процесс перевода сплит-системы, в которой в качестве хладагента используется ГХФУ R-22, на использование углеводородного хладагента R-290. В примере описывается перевод сплит-системы (работа только на охлаждение, холодопроизводительность 2,8 кВт или 9 000 БТЕ) после устранения протечки на муфте всасывающего трубопровода между внутренним и наружным блоками, обнаруженной во время анализа причин неисправности рабочей системы на ГХФУ R-22. | |

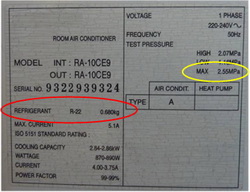

| Этап 1. Определите объем используемого хладагента → 0,68 кг R-22 Объем, как правило, указывается в таблице основных параметров системы. Если на наружном блоке такой информации нет (например, табличка была повреждена из-за погодных условий), следует проверить наличие подобной информации на внутреннем блоке. В крайнем случае можно измерить объем извлеченного (старого) ГХФУ хладагента (при условии отсутствия существенных утечек). |  Рисунок 11. Таблица основных параметров сплит-системы |

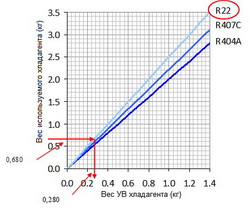

| Этап 2. Вычислите соответствующий объем углеводородного хладагента → Если объем хладагента R-22 составляет 0,68 кг, то согласно диаграмме на рисунке 12 объем хладагента R-290 должен равняться 0,28 кг. |  Рисунок 12. Диаграмма вычисления объема хладагента |

| Этап 3. Определите месторасположение системы → Наружный блок находится в хорошо проветриваемой зоне над уровнем земли (категория А). → Внутренний блок находится в офисном помещении и предназначен для создания комфортных условий для человека. |  Рисунок 13. Пример размещения сплит-системы |

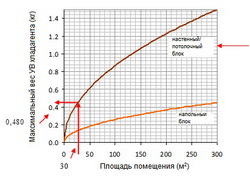

| Этап 4. Вычислите максимальный вес хладагента →Вес хладагента не должен превышать 1,5 кг (не менее 0,28 кг, но не более 1,5 кг). → Площадь помещения составляет 30 м2 (6 х 5 м), таким образом максимальный вес хладагента — 0,48 кг. |  Рисунок 14. Вычисление максимального веса хладагента в зависимости от площади помещения |

| Этап 5. Убедитесь в наличии необходимых инструментов и безопасности рабочей зоны. → Готово | i) Ручной инструмент для работы с компонентами холодильного контура и электрической частью; ii) аппарат для извлечения хладагента, предназначенный в первую очередь для извлечения ГХФУ R-22, но пригодный и для работы с горючими хладагентами (если потребуется последующее техническое обслуживание или ремонт системы на углеводородном хладагенте R-290); iii) шланг выпуска хладагента (только для выпуска небольшого количества УВ во время технического обслуживания или ремонта) наружным диаметром не менее 12,7 мм (? дюйма); iv) двухвентильный цилиндр для сбора хладагента R-22; v) двухвентильный цилиндр для сбора смазки, линейно подсоединенный между входом аппарата для сбора хладагента и сервисным отверстием сплит-системы (маслоотделителем); vi) компаратор или таблица сличения давления и температуры углеводородного хладагента (см. приложение к настоящему руководству); vii) вакуумный насос с выходным отверстием для шланга выпуска хладагента; viii) электронный вакуумметр для проверки остаточного давления (200 микрон); ix) электронные весы хладагента (с точностью ±3 % от полной шкалы); x) ручной детектор углеводорода; xi) баллон для зарядки азота с регулятором давления; xii) комплект для пайки (кислород/пропан); xiii) стикеры «Горючий газ» (желтый треугольник); xiv) предупреждающие знаки «Горючий хладагент»; xv) предупреждающие знаки «Рабочая зона»; xvi) защитные очки и перчатки; xvii) огнетушитель. Необходимые запчасти и углеводородный хладагент R-290. |

| ВАЖНО! По возможности отключите систему от источника электропитания! Обеспечьте невозможность случайного запуска системы! |

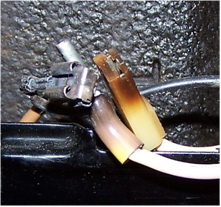

Этап 6. Уберите из рабочей зоны все механические соединения. В данном случае для ликвидации протечки была удалена протекающая муфта всасывающего трубопровода.   → Готово |  Рисунок 15. Механические соединения в рабочей зоне До ремонта: стрелка указывает на протекающую муфту всасывающего трубопровода  Рисунок 16. Замена механического соединения паянным После ремонта: путем запаивания одновременно устраняются оба механических соединения и утечка на муфте всасывающего трубопровода.  Рисунок 17. Соединение труб при помощи муфт Lokring Альтернатива: при невозможности устройства паянного соединения в качестве распространенного альтернативного решения допускается использование спрессованных соединителей (локрингов).  Рисунок 18. Муфта Lokring для трубопровода хладагента |

| Этап 7. Перезапустите компрессор → Готово | Не применяется. |

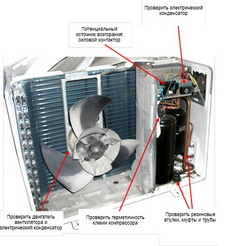

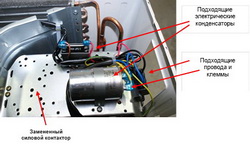

Этап 8. Устраните все возможные источники возгорания  → Внутренний блок: трансформатор, дисплей/СИД, поворотные двигатели, двигатель вентилятора, монтажная деталь, силовой выключатель (реле, микровыключатель). Ни одна из этих деталей не может быть источником возгорания. → Готово → Наружный блок: двигатель вентилятора, электрические конденсаторы, монтажная деталь, клеммы компрессора (внутренняя перегрузка). Ни одна из этих деталей не может быть источником возгорания.  Необходимо обеспечить плотное прилегание уплотнительных колпачков на клеммах компрессора и туго затянуть винты проводных соединений. Во избежание искрения провода должны быть надлежащим образом соединены и изолированы.  Силовые контакторы (работающие или новые) устанавливаются в герметичный корпус. Между лопастями вентилятора и его корпусом должен оставаться зазор, достаточный для предотвращения контакта вращающихся деталей. Во избежание вибрации резиновые втулки и муфты компрессора должны быть исправны. Вибрация работающей системы не должна превышать норму (это касается, например, трубопровода, компрессора, вентилятора и пр.) Во избежание износа от трения между трубами хладагента должно оставаться достаточно места. Соединения электрических конденсаторов герметизируются при помощи колпачков и комплектных кабелей или лепесткового коннектора. → Готово |  Рисунок 19. Проверка наличия источников возгорания во внутреннем блоке Винты проводных соединений должны быть туго затянуты, а провода — не иметь повреждений. Необходимо выполнить проверку качества и эксплуатационную проверку всех электрических соединений. Существует высокая вероятность, что со временем искрение слабого контакта приведет к повреждению компонентов устройства. Грязь и влажность могут привести к короткому замыканию. Допустимо использование соединителей с плоскими контактами, круглых и лепестковых клемм и соответствующих концевых кабельных муфт. Каждое соединение, в том числе между разными клеммами, должно быть тщательно изолировано. Незакрепленные гибкие провода могут искрить и оплавляться в местах подсоединения к клеммам.  Рисунок 20. Подходящие соединители проводов  Рисунок 21. Подходящие концевые кабельные муфты   Рисунок 22. Слабый контакт может искриться и вызвать короткое замыкание  Рисунок 23. Неправильный выбор электрического конденсатора может привести к искрению и короткому замыканию  Рисунок 24. Контактор помещается в изолированный корпус  Рисунок 25. Проверка наружного блока  Рисунок 26. Перемещение силового контактора и проверка электрических конденсаторов |

| Этап 9. Установите систему обнаружения аварийной ситуации, вентиляции и сигнализации. → Готово | Не применяется. |

| Ввод в эксплуатацию сплит-системы с углеводородным хладагентом R-290 | |

Этап 10. Выполните проверку целости системы (испытание под давлением и на прочность).   → Готово | В виду того что холодильный контур был вскрыт из-за замены муфт трубопровода (всасывающий и жидкостный трубопровод), необходимо провести испытания на герметичность и прочность. Они выполняются одновременно путем нагнетания в систему или ее отдельные секции осушенного азота без примесей кислорода под давлением, на 10 % превышающим максимальное рабочее давление системы (РД), которое указано в таблице основных параметров (согласно стандарту EN 378-2). Величина испытательного давления = 1,1 × РД (2,55 × 1,1) = 2,80 МПа (28 бар)  Рисунок 27. Проверка под давлением с осушенным азотом без примесей кислорода i) Цилиндр с азотом подсоединяется к сервисному отверстию наружного блока при помощи обычного, но надежного перекачивающего шланга. Из соображений безопасности после начала испытания регулировочная рукоятка регулятора давления поворачивается обратно (регулятор давления отключен). ii) Для подачи азота в систему плавно поворачивают и открывают регулятор давления (регулировочной рукоятки регулятора давления). Постепенно давление азота в системе повышается до 28 бар (2,8 Мпа). iii) Все стыки, соединения и детали проверяются на отсутствие утечек при помощи мыльной воды или другой жидкости. iv) При обнаружении утечки необходимо предпринять соответствующие меры по ее устранению. v) Если утечек нет, азот медленно и осторожно выпускается из системы в атмосферу. Промывка системы осушенным азотом без примесей кислорода осуществляется таким же образом и при помощи такого же оборудования, но с меньшим давлением (не более 10 бар). |

Этап 11. Зоны временного наличия пожароопасных концентраций.  Установка предупреждающих знаков в рабочей зоне. Необходимо убедиться в исправности детектора газа и установить его в рабочей зоне. Детектор подаст сигнал в случае утечки УВ хладагента в окружающую среду. → Готово | При составлении графика работ следует предусмотреть непосредственную доступность инструментов и оборудования, а также предотвратить необходимость смены оборудования и соединений гибких шлангов для хладагента во время обслуживания кондиционеров с углеводородным хладагентом. При работе с горючими хладагентами необходимо помнить о существовании так называемых «зон временного наличия пожароопасных концентраций». К ним относятся места возможного просачивания хладагента во время работы с системой, в частности, во время извлечения хладагента, заполнения системы хладагентом и т. п. Как правило, это места соединения гибких шлангов. Техническое обслуживание и ремонт кондиционеров организуются таким образом, чтобы избежать необходимости выпуска хладагента (например, давление в системе понижается и хладагент перемещается на сторону высокого давления системы). С учетом того, что во время работы (например, при отсоединении гибкого шланга, наполненного жидким хладагентом) возможен выпуск в атмосферу большого объема хладагента, вокруг технического оборудования необходимо создать безопасную зону радиусом не менее двух метров (радиус рассчитывается в зависимости от размера рабочей зоны).  Рисунок 28. Зоны временного наличия пожароопасных концентраций В случае необходимости проведения технического обслуживания или ремонта внутреннего блока (со вскрытием холодильного контура) вокруг него создается аналогичная зона безопасности радиусом 2 (два) метра. |

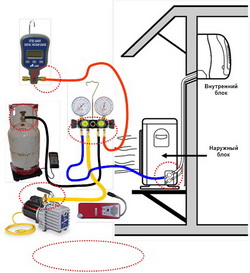

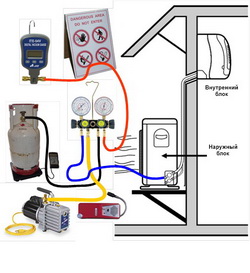

Этап 12. Выполните вакуумизацию и заполните систему хладагентом.  → Готово | На диаграмме ниже представлена схема соединения оборудования и инструментария при помощи гибких шлангов для хладагента для создания вакуума в системе и ее последующего заполнения хладагентом. При выполнении этих действий может присутствовать горючий хладагент. В силу этого во время проведения запланированных процедур и организации безопасной зоны важно учитывать зоны временного наличия пожароопасных концентраций, описанных выше. Для вакуумизации следует использовать вакуумный насос и электронные вакуумные манометры. Система должна выдерживать остаточное давление 200 микрон без изменения давления в течение как минимум 15 минут.  Рисунок 29. Схема соединения оборудования и инструментов для вакуумизации и заполнения системы хладагентом Процесс заполнения сплит-системы углеводородным хладагентом аналогичен процессу заполнения хладоном (например, ГХФУ R-22). R-290 является чистым хладагентом, поэтому при заполнении его можно использовать как в газообразном, так и в жидком состоянии. Заполнение всасывающего трубопровода компрессора небольшим количеством хладагента (например, 0,280 кг) осуществляется путем весового дозирования пара из цилиндра с хладагентом. При загрузке жидкого хладагента на стороне пониженного давления требуется его предварительное испарение. С этой целью между гибким шлангом и системой устанавливается дроссельное устройство (например, короткая капиллярная трубка). Для измерения количества заправленного хладагента используются точные чувствительные весы. Из соображений безопасности и точности следует использовать цилиндр самого маленького из имеющихся размера. |

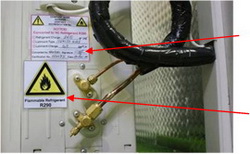

| Этап 13. Внесите изменения в документацию и нанесите маркировку. → Готово |  Рисунок 30. Предупреждающий знак на компрессоре  Рисунок. 31. Маркировка наружного блока Знак о переводе системы с подробной информацией на наружном блоке системы Предупреждающий знак на наружном блоке |

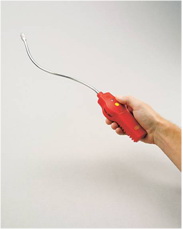

| Этап 14. Выполните заключительную проверку герметичности. Детектор газа: каждый отдельный стык, соединение и часть проверяются на предмет утечек. Мыльная вода или другая жидкость: все стыки, соединения и детали покрываются проверяются на отсутствие утечек. → Готово Перевод системы на использование УВ хладагента завершен |  Рисунок 32. Пузырьковый тест  Рисунок 33. Проверка отсутствия утечек при помощи электронного течеискателя Примечание При работе с углеводородными хладагентами (как в рассматриваемом случае — с УВ R-290) необходимо убедиться, что датчик безопасен и чувствителен к такому типу хладагентов. В силу того, что обычные электронные детекторы газа, используемые для обнаружения ХФУ, ГХФУ или ГФУ, обычно не предназначены для работы с R-290, следует проверить пригодность устройства, обратившись к производителю или ознакомившись с инструкцией. |